Servicio de moldeo por inyección LSR

- Tiempo: 2025-06-27

- Fuente: fundador

¿Qué esLSR ¿Moldeo por inyección?

LSREl moldeo por inyección es un proceso de fabricación en el que el caucho se inyecta en un molde personalizado bajo alta presión, luego se calienta para curar y endurecer hasta la forma deseada. Este método produce precisión, durabilidad y complejidad.siliconapiezas con calidad constante, lo que lo hace ideal tanto para la producción de bajo volumen como de alto volumen. Se utiliza comúnmente para crear piezas como sellos, juntas y otros componentes de goma personalizados en varias industrias, incluyendo automoción, medicina y bienes de consumo.LSR iEl moldeo por inyección ofrece una excepcional flexibilidad de diseño, la capacidad de usar una amplia gama de materiales de caucho y garantiza una alta eficiencia de producción, lo que lo convierte en una opción preferida para los fabricantes.

El LSR es ideal para muchas aplicaciones exigentes debido a su combinación única de propiedades:

l Altamente flexible y elástico, se mantiene suave y gomoso incluso en temperaturas extremas y rebote bien después de estiramiento o compresión;

l Resiste al agua, ácidos, álcalis y muchos disolventes, permaneciendo estable incluso cuando se expone a la luz UV, el ozono u otras condiciones duras;

l Mantiene su fuerza y forma con el tiempo en un amplio rango térmico, típicamente desde -50℃hasta +250℃;

l No tóxico, hipoalergénico y seguro para el contacto directo con la piel y uso médico;

l increíblemente duradero;

l Resiste a la fatiga y al clima con facilidad.

Material de moldeo de caucho por inyección

Ofrecemos una amplia selección demateriales de gomapara moldeo por inyección, a medida para satisfacer las necesidades específicas de varias industrias. Nuestra gama incluye caucho estándar, caucho de grado médico y caucho de grado óptico, con opciones de dureza que van desde Shore A 5 a 95. Nuestros materiales de caucho incluyen:

Comparación entre LSR, silicona tradicional y TPE:

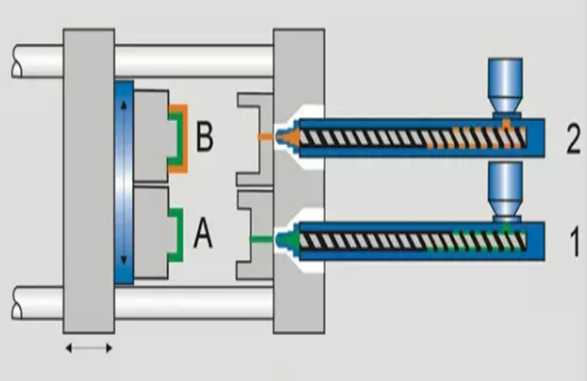

¿Cómo funciona el moldeo por inyección LSR?

El proceso de servicio de moldeo por inyección LSR es un método altamente eficiente para producir una amplia gama de piezas de caucho. Nuestra maquinaria avanzada y nuestro equipo experimentado aseguran el control de precisión en cada paso del proceso, lo que resulta en una producción de alta calidad, consistente y rentable de piezas de goma personalizadas. El proceso de moldeo por inyección implica varios pasos clave:

Preparación del molde

El primer paso es diseñar y preparar el molde. Esto incluye seleccionar el material de molde adecuado, asegurarse de que sus dimensiones coincidan con las especificaciones de la pieza y precalentar el molde a la temperatura requerida. Los moldes se crean típicamente en base a los diseños CAD del producto.

Preparación del material

El material de caucho seleccionado, tal como EPDM, silicona o nitrilo, se prepara y se carga en la máquina de moldeo por inyección. El caucho se calienta a una temperatura específica para hacerlo fluido y listo para la inyección en el molde. La viscosidad del caucho se controla cuidadosamente para garantizar un flujo óptimo durante el moldeo.

Moldeo por inyección

El caucho viscoso calentado se inyecta bajo alta presión en la cavidad del molde de inyección diseñada a medida. Esta etapa asegura que el molde se llene completamente, capturando todos los detalles complejos y logrando dimensiones precisas de la pieza. El proceso de moldeo por inyección permite la producción en alto volumen de piezas de goma personalizadas, lo que garantiza una calidad consistente y una excelente elasticidad, durabilidad y rendimiento.

Curado o vulcanización

Una vez inyectado, el caucho se somete a vulcanización o curado. Durante esta etapa, el caucho se somete al calor, lo que provoca la reticulación de cadenas de polímeros. Este proceso da al caucho su resistencia, elasticidad y durabilidad, lo que lo hace adecuado para aplicaciones de larga duración como sellos automotrices o componentes médicos.

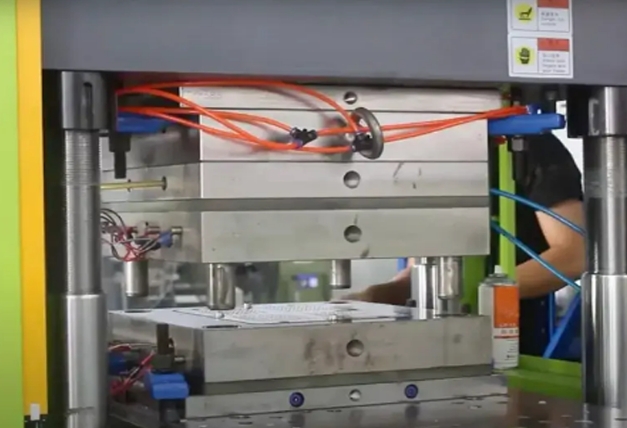

Enfriamiento y Ejección(Demolición)

Después del curado, el molde se enfría, solidificando la parte de goma. Una vez enfriado, el molde se abre, y las partes de caucho moldeadas terminadas se expulsan. El exceso de material, como flash, se corta para garantizar un acabado suave.

Nuestra capacidad de fabricación de moldes personalizados

Nuestras capacidades de fabricación por contrato personalizadas ofrecen soluciones personalizadas para satisfacer las necesidades específicas de su negocio. Estamos bien equipados con máquinas de fabricación de primera línea para lograr moldes de precisión de alta calidad, que también derivan del diseño del molde adecuado, una fuerte gestión de proyectos, empleados cualificados y estricto control de calidad.

Ventajas deLSRMoldeo por inyección

· Alta precisión y consistencia

· Mejorar la eficiencia de la producción

· Alta utilización de materiales

· Adaptarse al diseño complejo

· Costos laborales reducidos

· Reducción de los requisitos de post-procesamiento:

LSRmoldeingAplicación

El servicio de moldeo por inyección LSR se utiliza en una amplia gama de industrias, especialmente en escenarios que requieren la producción en gran volumen de componentes duraderos y de precisión, incluyendo:

· Médico: El LSR es muy valorado en el campo médico debido a su biocompatibilidad, resistencia química y flexibilidad. Cumple con los estrictos estándares FDA e ISO. Las aplicaciones clave incluyen sellos, juntas que aseguran barreras fluidas o herméticas, especialmente en herramientas quirúrgicas y equipos de diagnóstico, válvulas para dispositivos respiratorios y de infusión y dispositivos de salud portátiles como bandas y carcasas de sensores.

· Bebé& Cuidado de mascotas: Basado en material de grado alimenticio 100% y silicona de grado médico, LSR se usó ampliamente en el cuidado del bebé, como pezones, botella de alimentación, juguetes.

· Productos de consumo: LSR es popular debido a su versatilidad, flexibilidad de diseño y propiedades seguras de contacto con la piel. Las aplicaciones clave incluyen utensilios domésticos para cocina y baño, como herramientas de cocina, cajas de almuerzo, guantes, accesorios de teléfono y tecnología portátil como pulseras de relojes inteligentes y carcasas de rastreadores de fitness.

· AutomotrizLa estabilidad térmica, la resistencia al clima y la durabilidad de LSR lo hacen ideal para piezas y componentes críticos a la seguridad expuestos a calor prolongado. Algunas aplicaciones incluyen anillos tóricos, sellado para motores y transmisiones, conectores para sistemas eléctricos y roscas para proteger el cableado y los cables.

· Aplicaciones industriales: LSR se utiliza en entornos industriales donde se requiere un alto rendimiento, durabilidad y precisión en condiciones desafiantes. Algunas aplicaciones clave son sistemas de sellado, carcasas electrónicas, aisladores eléctricos y componentes de control de fluidos.

Conclusión

El moldeo de caucho LSR ofrece una poderosa combinación de flexibilidad, durabilidad y biocompatibilidad, lo que lo hace ideal para una amplia gama de aplicaciones.

En XHT, le ayudamos a tomar decisiones inteligentes e informadas sobre el mejor método de fabricación para sus productos. Es importante considerar los requisitos de materiales, la complejidad del diseño, las necesidades de cumplimiento normativo y el volumen y la velocidad de producción. Nuestros expertos están aquí para guiarlo en cada paso del camino.