Servicio de moldeo de 2 disparos

- Tiempo: 2025-06-27

- Fuente: fundador

¿Qué es el moldeo por inyección de 2 disparos??

2-El moldeo por inyección de plástico por disparo es un proceso de inyección de dos materiales plásticos diferentes en dos disparos separados o simultáneos en una inyección.molde de plásticopara fabricar una sola pieza sólida. Los colores, texturas, rigidez o incluso funciones de estos materiales pueden no ser similares entre sí, creando más versatilidad y complejidad en el diseño del producto.

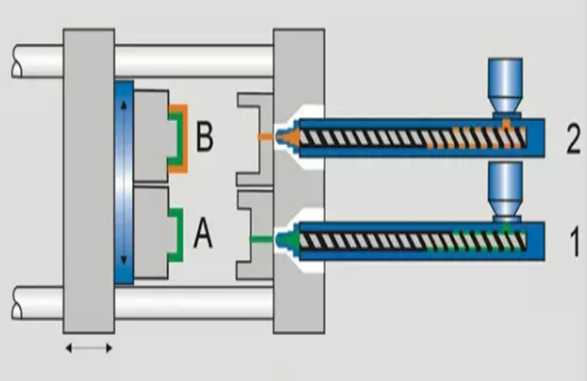

Este proceso requiere una especializaciónmáquina de moldeo por inyección de dos disparosEquipado con two conjuntos separados de tornillos y barrilesEsta tecnología es capaz deaproductoecomponentes con atractivo estético y resistencia funcional, que encuentran aplicaciones generalizadas en la industria del automóvil, la electrónica de consumo y los equipos médicos.

El proceso de moldeo por inyección de 2 disparos

El proceso de moldeo de dos disparos se describe de la siguiente manera, destacando las intricadas etapas involucradas en la creación de un componente compuesto dentro de un solo ciclo de moldeo:

Diseño y fabricación de moldes: El moldeo de dos tiros requiere el uso de una máquina especializada de moldeo por inyección de dos tiros y moldes diseñados con precisión. El diseño del molde debe tener en cuenta elcaracterísticas de flujo, enfriamiento y solidificacióndeAmbos materialespara asegurarse de que se combinan correctamente dentro del molde. Los pasos son los siguientes:

1.Primera inyecciónEl proceso comienza con la inyección del primer material en una de las unidades de inyección de la máquina de moldeo, formando parte del producto. Una vez completada esta etapa, el componente parcialmente formado permanece fijado dentro del molde o se mueve a otra posición mediante la rotación o el desplazamiento del molde.

2.Rotación o desplazamiento del moldePara algunos procesos de moldeo de dos disparos, el producto semiacabado de la primera inyección debe transferirse dentro del molde a una segunda posición de inyección. Esto se puede lograr girando o desplazando el molde, dependiendo del diseño de la máquina de moldeo de dos disparos utilizada.

3.Segunda inyecciónDespués de que la primera parte se ha solidificado y se ha movido a la segunda posición, el segundo material se inyecta en el molde a través de otra unidad de inyección, unión con la primera parte para formar el producto final. Esta etapa requiere un control preciso para garantizar una buena adhesión entre los dos materiales.

4.Enfriamiento y SolidificaciónDespués de la inyección del segundo material, todo el componente se enfría y solidifica dentro del molde. Esta etapa es crítica para la calidad del producto, lo que requiere un control preciso sobre la velocidad y el tiempo de enfriamiento.

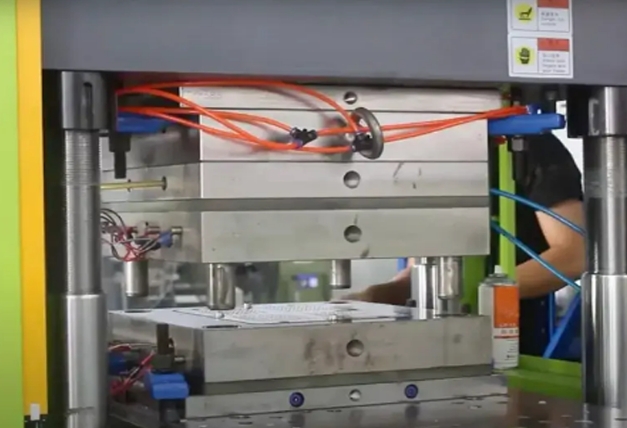

5.Apertura y expulsión del moldeDespués del enfriamiento y la solidificación, el molde se abre y el producto bicolor acabado se expulsa.

Este proceso detallado muestra la complejidad técnica y la precisión requeridas en el moldeo de dos tiros, lo que permite la producción de componentes multifuncionales de alta calidad utilizados en varias industrias.

Ventajas y desventajas del moldeo a dos disparos

El moldeo a dos disparos tiene la ventaja distinta de producir productos complejos y de alta calidad con diversas apariencias en un solo ciclo de moldeo. Puede reducir los pasos de postprocesamiento, mejorar la eficiencia de la producción y reducir los costos. Sin embargo, esta tecnología exige altos requisitos para el diseño y la fabricación de moldes, lo que lleva a inversiones iniciales relativamente altas.

Ventajas:

Reducción de los pasos y costos de producciónEste método consolida la inyección de múltiples materiales en un solo ciclo, eliminando procesos posteriores y reduciendo tanto los costos de producción como el tiempo.

Mejora de la calidad del productoEl moldeo de dos disparos puede producir productos más duraderos y estructuralmente estables. La integración de dos materiales puede mejorar el rendimiento general, como la resistencia al impacto y las propiedades de sellado.

Flexibilidad de diseñoPermite a los diseñadores combinar diferentes colores o tipos de plásticos en un solo componente, ofreciendo cualidades visuales y táctiles únicas.

Desventajas:

Mayores costos del moldeLos complejos requisitos para los moldes de dos disparos resultan en costos más altos. El diseño y fabricación de estos moldes requieren una amplia experiencia y precisión, lo que aumenta significativamente las inversiones iniciales en comparación con las técnicas de moldeo tradicionales.

Aumento de las tasas horarias de producciónLas máquinas de moldeo especializadas de dos disparos son más caras que las máquinas de moldeo por inyección estándar. Además, operar estas máquinas requiere habilidades especializadas, lo que contribuye a tasas por hora más altas.

Preocupaciones ambientalesUtilizar dos materiales distintos complica los esfuerzos de reciclaje, ya que separar efectivamente estos materiales puede ser un desafío. La complejidad del reciclaje y laincapacidad para reutilizar los rechazos de producciónplantean desafíos significativos para el moldeo de dos disparos.

Requisitos de moldeo para moldeo de 2 disparos

El moldeo a dos disparos, una sofisticada técnica de moldeo por inyección que utiliza simultáneamente dos materiales o colores diferentes en el mismo proceso de moldeo, exige moldes altamente precisos. Garantizar el éxito de este proceso implica un estricto control sobre varios aspectos.

Precisión de alineación: La precisión de la alineación del molde es crucial. El moldeo de dos disparos emplea moldes que incluyen dos conjuntos de moldes inferiores (móviles) y dos conjuntos de moldes superiores (estacionarios), que necesitan girar o desplazarse durante el proceso de moldeo para alinearse de manera intercambiable. Es esencial asegurarse de que ambos conjuntos de moldes son completamente consistentes en términos dedimensiones externas, cavidades internas,yaltura.

Típicamente, una máquina de medición de coordenadas (CMM, un equipo de medición tridimensional) se utiliza en la producción para comprobar la precisión de los moldes, evitando defectos de moldeo por inyección tales como flash debido a la desalineación.

Diseño y revisión de moldes rigurosos: El proceso de diseño y revisión del molde debe ser muy meticuloso. Dado el alto coste de los moldes de dos disparos, cualquier defecto en el diseño podría conducir a modificaciones en ambos conjuntos de moldes, incurriendo de este modo en costos adicionales. Por lo tanto, la etapa de diseño de los moldes debe considerar cuidadosamente varios elementos, incluyendo el diseño de puertas y corredores, la disposición de deslizadores y la disposición del sistema de refrigeración. Estos aspectos requieren una verificación y validación exhaustivas para garantizar la ausencia de supervisión.

Degradación automática: Teniendo en cuenta el énfasis en la eficiencia de producción en el moldeo de dos disparos, los diseños de moldes deben apuntar a la desgastación automática siempre que sea posible. Esto significa que al final del proceso de moldeo por inyección, el exceso de material de los puertos de inyección puede retirarse automáticamente del producto sin intervención manual. Esto reduce los costos laborales y mejora la eficiencia de la producción.

Consideraciones para un moldeo efectivo de 2 tiros

En el moldeo de dos disparos, la unión entre el sustrato y la capa de sobremoldeo se logra a través de procesos químicos y físicos, que implican la selección de materiales, el diseño del molde y las condiciones de procesamiento. Este proceso de unión asegura que dos materiales diferentes se integran firmemente en el producto final, formando un compuesto estructuralmente intacto y funcionalmente robusto. Aquí hay varios factores clave en este proceso de unión:

Selección de materiales y compatibilidad: La elección de materiales compatibles es crucial para una unión exitosa. El sustrato y los materiales de sobremoldeo deben ser compatibles en sus estados fundidos sin reacciones químicas adversas. Los proveedores de materiales a menudo proporcionan orientación sobre qué emparejamientos de materiales logran la mejor adhesión.

Tratamiento de superficie:En algunos casos, la superficie del sustrato puede someterse a tratamientos especiales como chorro de arena, grabado químico o activación superficial para aumentar su rugosidad y reactividad química, aumentando así la resistencia de unión con la capa de sobremoldeo.

Diseño de molde:El diseño del molde también es crítico para garantizar una buena combinación de los dos materiales. El molde debe controlar con precisión la trayectoria de flujo de cada material, asegurando que el segundo material forme una cobertura estable y uniforme sobre la superficie del primer material.

Parámetros de moldeo por inyección:Los parámetros durante el proceso de moldeo por inyección, tales como temperatura, presión y tiempo de enfriamiento, necesitan un ajuste cuidadoso para adaptarse a las características de ambos materiales. La temperatura y la presión adecuadas pueden promover una buena unión del material, mientras que el tiempo de enfriamiento adecuado asegura que los materiales se solidifiquen sin tensión interna, lo que afecta a la resistencia de la unión.

Estética y función: El segundo disparo puede emplearse para mejorar tanto el aspecto visual como la funcionalidad de la pieza. El sobremoldeo de un material de tacto suave a un sustrato rígido, por ejemplo, se puede usar para crear una mejor adherencia o comodidad. Los colores que contrastan entre sí o los elementos transparentes pueden ayudar con la marca, la usabilidad o el reconocimiento del producto.

Difusión Molecular: En la interfaz de los dos materiales en su estado fundido,difusión molecularocurre, lo que significa que las moléculas de un material penetran en el otro. Esto ayuda a formar enlaces químicos más fuertes y enredos físicos, mejorando la adhesión entre los dos materiales.

Materiales comúnmente utilizados

· Materiales de sustratoABS, PC, PC/ABS, PP, PMMA, PA6, PA66, etc.

· Materiales de sobremoldeoTPE, TPU, silicona y materiales plásticos duros utilizados como sustratos.

Es aconsejable consultar con los proveedores de materiales para confirmar la compatibilidad de los dos materiales.

A través de los métodos y mecanismos descritos anteriormente, el moldeo de dos disparos puede lograr una unión estrecha entre el sustrato y la capa de sobremoldeo, produciendo productos de material compuesto que son estéticamente agradables y de alto rendimiento. Esta tecnología se aplica ampliamente en diversos campos como dispositivos electrónicos, piezas automotrices e instrumentos médicos, ofreciendo más posibilidades para el diseño y la funcionalidad del producto.

Comparación entre moldeo a dos disparos y sobremoldeo

Al hablar de la tecnología de moldeo de dos disparos, es común compararla con el sobremoldeo. Aunque estas dos técnicas parecen similares en muchos aspectos, que implican múltiples (dos o más) procesos de moldeo por inyección, hay diferencias clave entre ellas.

En conclusión, aunque tanto el moldeo a dos disparos como el sobremoldeo sirven para crear materiales compuestos a través de múltiples procesos de inyección, cada uno de ellos ofrece beneficios únicos adaptados a diferentes necesidades de fabricación. La elección entre los dos depende de los requisitos específicos del proyecto, los costos y los resultados deseados.

Desafíos de moldeo por inyección de 2 disparos Soluciones

Hablemos de estos desafíos y sus soluciones en profundidad.

Desafíos:

· Costo y complejidad de herramientas

· Problemas de compatibilidad de materiales

· Disponibilidad limitada de maquinaria

· Pobre potencial de unión o deformación

Soluciones:

· Realización de pruebas de compatibilidad de materiales

· Se utiliza software avanzado de simulación de flujo de molde.

· Asociación con proveedores especializados en moldeo de 2 disparos

· Invertir en herramientas de alta precisión

Conclusión

En resumen, el moldeo a dos disparos es una técnica avanzada de moldeo por inyección que combina eficientemente dos materiales o colores diferentes en un solo ciclo, ofreciendo ventajas significativas en términos de flexibilidad de diseño, calidad del producto y eficiencia de producción. A pesar de su mayor inversión inicial en diseño de moldes y maquinaria, la tecnología presenta un caso convincente para aplicaciones que requieren componentes complejos y multimateriales con alta precisión y resistencia.