Servicio de moldeo por compresión

- Tiempo: 2025-06-27

- Fuente: fundador

¿Qué es el moldeo por compresión?

El servicio de moldeo por compresión es un proceso versátil y rentable utilizado para crear piezas de plástico y caucho duraderas y de alta precisión.Implica colocar una cantidad premedida de silicona en una cavidad de molde abierta, luego aplicar calor y presión para curar el material a la forma deseada. Este método es ideal para producir componentes como sellos, juntas y productos de moldeo de silicona personalizados.

El éxito del proceso depende del cuidadoso control de factores como la temperatura, la presión y la composición del material. El moldeo por compresión de silicona ofrece eficiencia en costes y mínimos residuos de material, especialmente para volúmenes de producción bajos a medios. Se utiliza comúnmente en industrias como la medicina, la automoción y los bienes de consumo para la fabricación de piezas de alta precisión.En comparación con otras técnicas como el moldeo por inyección de silicona, el moldeo por compresión de silicona se destaca por su capacidad para manejar formas complejas mientras mantiene la consistencia y la calidad.

Materiales de moldeo por compresión

En el proceso de moldeo por compresión, se usan comúnmente plásticos termoendurecibles, caucho y materiales compuestos debido a su capacidad para someterse a un proceso de curado y lograr una forma estable y rígida.La selección de materiales depende de las características deseadas de los productos moldeados finales.

Gráfico de compatibilidad del caucho común

El caucho es un material que se ha explotado ampliamente en el moldeo por compresión principalmente debido a su flexibilidad de diseño y excepcionales capacidades de sellado. El caucho existe en formas variadas y algunas de estas formas no generan resultados deseables cuando se procesan usando moldeo por compresión. Los cauchos especializados como los cauchos compuestos de silicona y elastómeros destacan en el moldeo por compresión.

· Caucho de silicona:Este tipo único de caucho se utiliza principalmente para fabricar componentes para maquinaria alimentaria y dispositivos médicos. Esto se debe a que el caucho de silicona promete inactividad química y puede soportar temperaturas extremas.

· Caucho compuesto elastómero:Estos incluyen el caucho EPDM y nitrilo y se caracterizan principalmente por una flexibilidad excepcional. Además, estos tipos de caucho son tolerantes al aceite y al combustible, lo que los hace perfectos para la fabricación de amortiguadores de vibración y juntas.

Los aditivos se utilizan en la silicona

Los aditivos de silicona vienen en varias formas, que se agregan al caucho de silicona para mejorar sus propiedades o rendimiento.

Algunos de los aditivos de silicona más comunes incluyen:

l Rellenos de refuerzo: Las cargas de refuerzo son uno de los tipos más comunes de aditivos. Mejoran las propiedades mecánicas de la silicona, como la resistencia a la tracción y la resistencia al desgarro. Estas cargas, a menudo hechas de sílice, proporcionan a la silicona la resistencia necesaria para soportar la tensión física en aplicaciones exigentes.

l Estabilizadores térmicos: Para aplicaciones expuestas a altas temperaturas, los estabilizadores térmicos son esenciales. Estos aditivos ayudan a mantener la estabilidad térmica de la silicona, asegurando que conserva sus propiedades incluso bajo calor extremo. Esto es particularmente importante en industrias como la automoción y la electrónica, donde los materiales están expuestos con frecuencia a altas temperaturas.

l Retardantes de llama: En escenarios donde la resistencia al fuego es crucial, se añaden retardantes de llama a la silicona. Estos aditivos reducen la inflamabilidad del material, ayudando a prevenir la propagación de llamas en caso de incendio. Los retardantes de llama se usan comúnmente en los sectores de materiales de construcción, electrónica y transporte para mejorar la seguridad.

l Plastificantes: Los plastificantes se utilizan para aumentar la flexibilidad de la silicona. Estos aditivos disminuyen la temperatura de transición vítrea de la silicona, haciendo que sea más suave y flexible. Esto es particularmente útil en aplicaciones en las que el material necesita flexionarse o doblarse sin grietas, como en dispositivos médicos o productos de consumo.

l Estabilizadores UV: Para aplicaciones al aire libre, se añaden estabilizadores UV para proteger la silicona de los efectos dañinos de la luz ultravioleta. La exposición prolongada a los rayos UV puede causar que la silicona se degrade, lo que conduce a la decoloración, la fragilidad y la pérdida de propiedades mecánicas. Los estabilizadores UV ayudan a prolongar la vida útil de los productos de silicona utilizados en entornos exteriores.

l Pigmentos y colorantes: Cuando la estética es importante, se usan pigmentos y colorantes para agregar color a la silicona. Estos aditivos se seleccionan cuidadosamente para asegurarse de que no comprometen las propiedades del material. Ya sea que necesite colores brillantes para bienes de consumo o tonos específicos para la marca, los pigmentos y colorantes le permiten lograr la apariencia deseada.

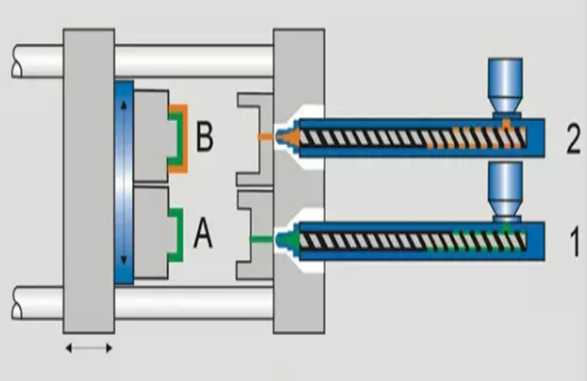

¿Cómo funciona el proceso de moldeo por compresión?

El moldeo por compresión es un proceso de fabricación sencillo pero eficaz en el que un material plástico calentado se coloca en una cavidad del molde, luego se comprime bajo presión para formar la forma deseada. Este proceso garantiza piezas consistentes y de alta calidad con residuos mínimos, lo que lo hace ideal para series de producción de bajo y alto volumen.

l 1- Preparación del molde

El primer paso es diseñar y preparar el molde. Esto incluye seleccionar el material de molde adecuado, asegurarse de que sus dimensiones coincidan con las especificaciones de la pieza y precalentar el molde a la temperatura requerida. Los moldes se crean típicamente en base a los diseños CAD del producto.

l 2- Preparación del material & Cargando

El materialLa cantidad debe calcularse con precisión para llenar completamente la cavidad del molde, evitando tanto el exceso de material como el material insuficiente.A menudo en forma de gránulos o láminas premedidas, que se cargan cuidadosamente en una cavidad de molde abierta.

l 3- Cierre del molde y calentamiento

El molde está cerrado de forma segura y se calienta a una temperatura que ablanda el material, lo que lo hace malleable y listo para el moldeo.

l 4- Compresión y curado

El molde cerrado se somete a alta presión, haciendo que el material fluya y llene las cavidades del molde. Al mismo tiempo, el material se somete a curado o vulcanización, un proceso químico que lo transforma en un producto sólido y duradero.

l 5- Refrigeración

Después de que el material haya tomado la forma del molde y se haya sometido a curado, el molde se enfría. El enfriamiento solidifica el material, asegurando que mantenga la forma y las propiedades deseadas.

l 6- Desmoldeo

Este es un paso que se realiza después de haber curado o enfriado su componente comprimido. Simplemente tiene que abrir su molde y recuperar su producto terminado. Para extraer su producto, puede utilizar un pasador de expulsión de tipo émbolo, que es un sistema automatizado diseñado para expulsar componentes pesados y complejos. Alternativamente, puede recuperar su producto terminado a mano.

l 7- recorte

El recorte implica extraer materiales excesivos de la cavidad del molde o partes moldeadas. Este proceso desempeña un papel fundamental para garantizar que su producto exhibe dimensiones precisas y consistentes. Puede recortar manualmente sus componentes con pinzas de perforación que soportan si es necesario, o explotar una máquina de desborrado especializada como el sistema criogénico de desparpadeo para eliminar quirúrgicamente materiales no deseados.

l 8- Limpieza & amp; Embalaje

Una vez que haya concluido el procedimiento de moldeo por compresión, limpie sus productos terminados, así como su molde de compresión. Simplemente utilice un limpiador portátil para desalojar la carga residual antes de aplicar un agente de liberación. No olvide limpiar su molde rigurosamente después de numerosos ciclos de compresión. Después de eso, puede empaquetar el producto final según lo solicitado.

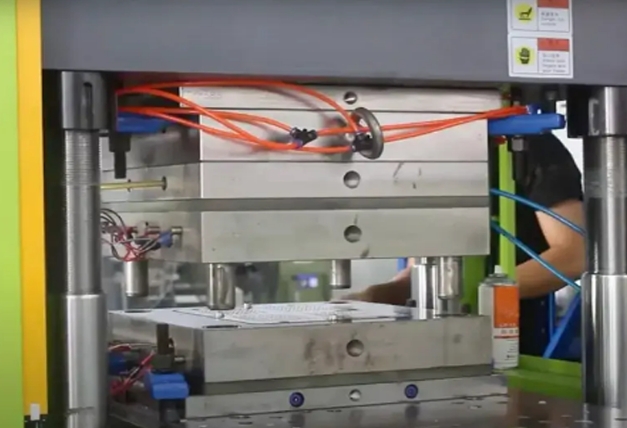

¿Cuál es nuestra capacidad de fabricación de moldes personalizados?

Nuestras capacidades de fabricación por contrato personalizadas ofrecen soluciones personalizadas para satisfacer las necesidades específicas de su negocio. Con tecnologías avanzadas y un enfoque flexible, ofrecemos servicios de producción de alta calidad y rentables para una amplia gama de productos. Ya sea que necesite fabricación a pequeña o gran escala, trabajamos estrechamente con usted para garantizar que el producto final cumpla con sus especificaciones exactas y plazos de entrega.

¿Cómo configurar el moldeo por compresión?

Tabla de control de parámetros clave

Cuáles son las ventajasde moldeo por compresión?

El moldeo por compresión tiene numerosos competidores dignos, incluido el moldeo por inyección. Sin embargo, esta tecnología distinta continúa destacando gracias a su multitud de recompensas, que incluyen;

· Precisión dimensional:El moldeo por compresión se basa en gran medida en prensas hidráulicas, que le dan el máximo control sobre el proceso de moldeo. Esto da como resultado productos moldeados con precisión y en la producción a gran escala, estos productos exhiben dimensiones similares.

· Reducción del desperdicio:Este proceso de moldeo es económico en sus materiales, lo que significa que puede usarlo para moldear materiales de alto precio. Le permite dispensar volúmenes precisos de carga en las cavidades del molde.

· Trajes componentes grandes:Si se trata de componentes relativamente enormes, el moldeo por compresión le servirá bien. Esto se debe a que se basa en prensas hidráulicas o motores servoeléctricos capaces de generar suficiente presión.

· Costo-Efectivo:Si su proyecto tiene restricciones presupuestarias, el moldeo por compresión será la respuesta perfecta. Implementarlo es comparativamente más barato y su mínimo desperdicio de material lo recompensa con costes de producción relativamente bajos.

· Acabado de superficie lisa:Con el moldeo por compresión, las etapas de acabado complementarias no son necesarias. Esto se debe a que este proceso de moldeo produce componentes medidos con precisión con superficies lisas.

· Potencial para insertos:Puede producir sin esfuerzo una pieza de diseño intrincado utilizando moldeo por compresión. Esto se debe a que el moldeo por compresión le permite insertar piezas de refuerzo adicionales.

· Potencial para el moldeo multicolor:Al usar moldeo por compresión, puede crear productos o componentes con colores distintos. Todo lo que tienes que hacer es incorporar los distintos colores durante la preparación del material.

Aplicación de moldeo por compresión

El proceso de moldeo por compresión produce una amplia gama de piezas de moldeo por compresión de caucho y plástico en varias industrias. Aquí hay algunos ejemplos comunes:

l Piezas industriales: juntas, juntas, anillos tóricos, cojines, componentes amortiguadores

l Electrónica: Aisladores, teclados, filtro de cigarrillos electrónicos, vasos de lámparas, cubiertas para móviles y almohadillas

l Utensilios domésticos: alfombras de suelo, herramientas de cocina, utensilios de horno, cajas de almuerzo, soporte de olla, guantes de parrilla, bandejas de alimentos, guantes

l Bebé& Cuidado de mascotas: pezones, botella de alimentación, utensilios para bebés, soporte de protección y cubiertas, pulseras, utensilios para mascotas y juguetes

l Salud: Productos sexuales, máscara de lámina de silicona

l Médico: accesorios, marco de máscaras respiratorias, válvulas de control de flujo, tapones de jeringa

l Deportes: herramientas de fitness corporal, botellas de bebida soportes, accesorios de golf, gafas de esquí, máscaras de buceo, sombrero de natación, protección de la cabeza

Conclusión

El moldeo por compresión de silicona es un proceso altamente eficiente y flexible que produce piezas de silicona precisas y duraderas, adecuadas para industrias como la automoción, la medicina y los bienes de consumo. Al entender los pasos clave y abordar desafíos como el parpadeo, la deformación y los vacíos, los fabricantes pueden optimizar el proceso de moldeo para obtener resultados superiores. El control adecuado de parámetros como la presión, la temperatura y la selección de materiales garantiza la producción de piezas de silicona personalizadas de alta calidad. El aprovechamiento de los servicios profesionales de moldeo por compresión de silicona ayuda a cumplir con estrictos estándares de rendimiento y calidad, lo que lo convierte en una solución fiable para una amplia gama de aplicaciones.