Servicio de sobremoldeo

- Tiempo: 2025-06-27

- Fuente: fundador

¿Qué es el proceso de sobremoldeo?

El sobremoldeo es un proceso de moldeo por inyección en varios pasos en el que dos o más materiales se moldean juntos para crear un único componente integrado. Este proceso típicamente comienza con la creación de un componente de base, conocido como sustrato, que generalmente está hecho de un material rígido tal como plástico o metal, que puede estar parcial o totalmente envuelto por materiales adicionales (conocidos como materiales sobremoldeados), para crear un componente único o multimaterial. Esta técnicano solo simplifica el proceso de producción al reducir la necesidad de montaje secundario, sino que también mejora las características de rendimiento del producto final, tales como:funcionalidad, estética, durabilidad y experiencia de usuario, lo que lo hace adecuado para una amplia gama de aplicaciones, desde bienes de consumo hasta componentes industriales.

Combinaciones de materiales y compatibilidad

Estas son las combinaciones más comunes que utilizamos:

1. Materiales de sustrato duros:

◦ ABS (Acrilonitrilo Butadieno Estereno)

◦ PC (policarbonato)

◦ Nylon

◦ PP (Polipropileno)

2. Materiales de moldeo excesivo:

◦ TPE (elastómero termoplástico)

◦ TPU (poliuretano termoplástico)

◦ silicona

◦ PVC suave

Pasos en el proceso de sobremoldeo y consideraciones

El proceso de sobremoldeo implica varios pasos críticos que aseguran la integración exitosa de diferentes materiales en una sola pieza. Cada paso es esencial para lograr el rendimiento deseado y las cualidades estéticas del producto final.

Paso 1: Selección del material

El primer paso en el proceso de sobremoldeo es seleccionar los materiales apropiados tanto para el sustrato como para el

sobre-molde. Los criterios clave para la selección de materiales incluyen:

• CompatibilidadEl sustrato y los materiales sobremoldeados deben unirse eficazmente durante el proceso de moldeo. Esto a menudo implica elegir materiales con propiedades térmicas similares y compatibilidad química.

• Propiedades mecánicas:La consideración de la resistencia a la tracción, la flexibilidad y la durabilidad es crucial para garantizar que el producto final cumpla con los requisitos de rendimiento.

• Calidades estéticasEl color, la textura y el acabado del sobremolde pueden afectar significativamente la apariencia del producto, lo que hace que sea esencial elegir materiales que se alineen con los objetivos de diseño.

• CostoLas restricciones presupuestarias pueden influir en las elecciones de materiales, por lo que es vital equilibrar el rendimiento con la rentabilidad.

Paso 2: Diseño y configuración del molde

Una vez seleccionados los materiales, el siguiente paso es el diseño y la configuración del molde. Esta fase implica varias consideraciones:

• Construcción del molde:El molde debe diseñarse para acomodar tanto el sustrato como los materiales sobremoldeados. La precisión en el diseño del molde es fundamental para garantizar el ajuste y la función correctos.

• Diseño del corredor:El sistema de corredor debe estar optimizado para un flujo de material eficiente durante la inyección. Esto incluye minimizar los residuos al tiempo que se garantiza una distribución uniforme de los materiales.

• Diseño de puerta:La colocación de la puerta afecta cómo los materiales entran en la cavidad del molde. El diseño adecuado de la puerta puede ayudar a prevenir problemas como disparos cortos o llenado desigual, que son cruciales para lograr sobremoldes de alta calidad.

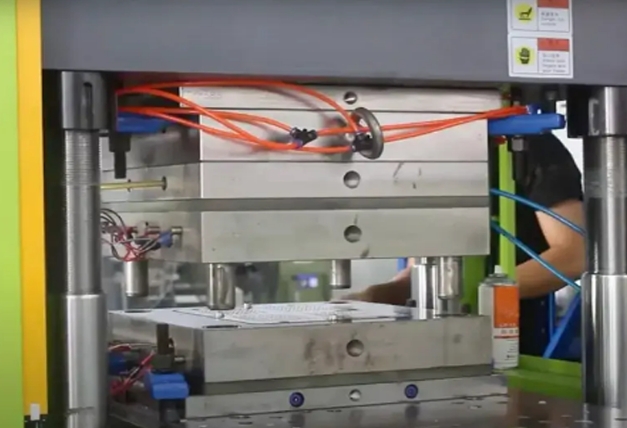

Paso 3: Inyección y enfriamiento

En esta etapa, la inyección real de materiales tiene lugar:

• Proceso de inyecciónEl material de sustrato se inyecta primero en el molde, seguido del material de sobremolde. Es necesario controlar cuidadosamente la velocidad y la presión de inyección para asegurar el llenado y la unión adecuados entre las capas.

• Gestión de refrigeración:Las velocidades de enfriamiento deben ser monitoreadas de cerca para evitar deformaciones o defectos en la parte final. Estrategias de enfriamiento eficacesayuda a mantener la estabilidad dimensional y mejorar la calidad de la superficie.

Paso 4: Ejección e inspección

Después del enfriamiento, las piezas deben ser expulsadas del molde:

• Métodos de ejección de piezas:Se pueden usar diversas técnicas para expulsar piezas de moldes, incluyendo expulsores mecánicos o sistemas neumáticos. El método elegido debe minimizar el estrés en la parte para evitar daños.

• Control de calidad:Es esencial inspeccionar las piezas para detectar defectos como rellenos incompletos, imperfecciones superficiales o problemas de unión.

Paso 5: Postprocesamiento

La etapa final en el proceso de sobremoldeo implica procesos de acabado adicionales: estos pueden incluir recortar el exceso de material, pulir la superficie o aplicar recubrimientos para mejorar la estética y la funcionalidad. El postprocesamiento puede mejorar significativamente el atractivo y el rendimiento del producto.

Tipos de procesos de sobremoldeo y sobremoldeo

Los fabricantes de la industria de plásticos confían en una gama de técnicas avanzadas de sobremoldeo para crear productos de alto rendimiento. El moldeo excesivo, a veces llamado moldeo por inyección de varios materiales o moldeo a tiros múltiples, es el proceso de unión de dos o más materiales para producir un solo componente terminado. La elección de la tecnología de sobremoldeo depende de los materiales de sustrato, los objetivos de diseño y los requisitos específicos de fabricación. Comprender los procesos primarios de sobremoldeo y sus capacidades es esencial a la hora de seleccionar un socio de moldeo por inyección de plástico o evaluar la técnica adecuada para su aplicación.

Cuatro tipos de sobremoldeo

No todas las combinaciones de materiales o el diseño del producto son adecuados para el moldeo excesivo. Sin embargo, cuatro tipos principales de técnicas de sobremoldeo se utilizan ampliamente en varias industrias, incluyendo la fabricación de automóviles, dispositivos médicos, electrónica de consumo y construcción de maquinaria industrial:

• Plástico sobre plástico:En este método común, se utiliza resina plástica tanto para el sustrato (capa base) como para el material moldeado en la parte superior. Los termoplásticos como PC, ABS y PP a menudo se seleccionan por sus puntos de fusión similares, lo que permite una unión molecular segura en el molde de inyección. Esta técnica es ideal para agarres ergonómicamente mejorados, carcasas protectoras y componentes con superficies multicolores o de doble dureza.

• Plástico sobre metal:En el sobremoldeo de plástico sobre metal, un sustrato metálico, como acero inoxidable, aluminio o latón, se coloca dentro del molde de inyección. Una vez posicionado, el plástico fundido se inyecta, encapsulando el inserto metálico y formando un fuerte enlace estructural. El resultado es una pieza compuesta con la durabilidad del metal y la flexibilidad de diseño de los polímeros de ingeniería. Este método es ampliamente utilizado para engranajes automotrices, conectores eléctricos e instrumentos médicos que requieren tanto conductividad como barreras protectoras.

• Elastómero sobre plástico:El moldeo excesivo de elastómeros termoplásticos (TPE), vulcanizados termoplásticos (TPV) o poliuretano similar a caucho en un sustrato plástico rígido crea superficies de tacto suave, manijas ergonómicas, sellos y juntas amortiguadoras de vibraciones. Esta combinación proporciona un excelente agarre, una mayor comodidad y propiedades de sellado mejoradas, que son vitales para dispositivos médicos, herramientas de mano y componentes de electrodomésticos.

• Elastómero sobre metal:En este enfoque, se utiliza un núcleo metálico como sustrato. El moldeo excesivo de elastómeros similares a caucho sobre insertos metálicos mecanizados por CNC, fundidos a presión o forjados permite a los fabricantes diseñar componentes con una mayor absorción de golpes, una ergonomía mejorada y un sellado ambiental fiable. Las aplicaciones típicas incluyen manijas de herramientas industriales, amortiguadores de vibraciones y casquillos o casquillos personalizados.

La elección de la combinación correcta de sustrato y material de sobremoldeo es crítica para la adhesión óptima, la durabilidad de la pieza y el rendimiento del uso final. La consulta con un proveedor experimentado de moldeo por inyección al principio del ciclo de desarrollo de su producto puede ayudar a determinar la compatibilidad de los materiales, mejorar la eficiencia en costes y asegurarse de que sus piezas cumplan con los rigurosos estándares de la industria.

Tipos de procesos de sobremoldeo

Varios procesos de fabricación permiten el sobremoldeo, cada uno adecuado para diferentes diseños de piezas, volúmenes de producción y requisitos de materiales. La selección del proceso de sobremoldeo ideal puede lograr una mayor resistencia mecánica, una mejor estética del producto, costos de montaje reducidos y un tiempo de comercialización más rápido. Aquí hay una visión general de los principales procesos de sobremoldeo utilizados en la fabricación moderna:

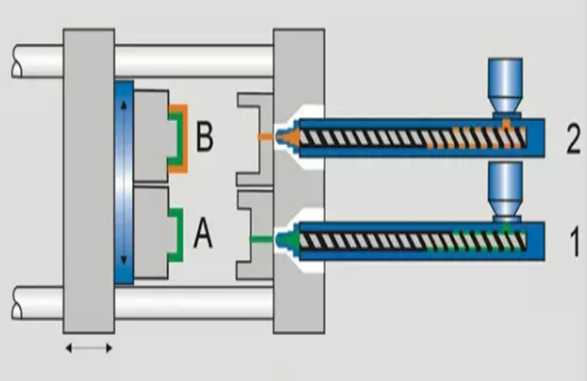

• Moldeo por inyección

El moldeo por inyección doble (también conocido como co-inyección) es una técnica de sobremoldeo de última generación ampliamente utilizada en la industria de plásticos para producir componentes complejos y multimateriales en ciclo automatizado. A diferencia del moldeo de inserción manual, la doble inyección utiliza máquinas de moldeo por inyección de precisión de varios barriles para inyectar tanto el sustrato como el material de sobremoldeo en la misma cavidad, a menudo simultáneamente o secuencialmente. Debido a que ambos materiales están en un estado fundido, este proceso permite una unión molecular superior, características de diseño intrincadas y un atractivo visual mejorado. El sobremoldeo por inyección se elige para series de producción de alto volumen de productos que exigen fuertes vínculos y diferenciación estética, como carcasas electrónicas, paneles de instrumentos de automóviles y carcasas de dispositivos médicos.

• Moldeo de inserción

El moldeo por inserción es la técnica más rentable y versátil para aplicaciones de sobremoldeo que involucran componentes preformados. Este método se utiliza ampliamente para incrustar insertos metálicos, sujetadores roscados o casquillos en piezas de plástico, lo que resulta en una mayor resistencia, un mejor rendimiento eléctrico y una integración sin costuras de conjuntos de varios componentes. El proceso implica colocar el inserto (rígido o flexible) en la cavidad del molde, seguido de la inyección de resina para encapsular el inserto. Se consigue una fuerte adhesión cuando el plástico o elastómero fundido se une química y mecánicamente con el componente insertado. A menudo requerido para carcasas electrónicas, piezas de carcasas médicas, botones personalizados y herramientas de alto desgaste, el moldeo de inserción racionaliza el montaje, aumenta la integridad de la pieza y minimiza los costos de mano de obra.

Al evaluar qué proceso de sobremoldeo es más adecuado para su aplicación, considere factores como el volumen de producción objetivo, la compatibilidad del material, la inversión en herramientas, la complejidad del producto y las propiedades físicas o funcionales deseadas. Los proyectos de sobremoldeo exitosos comienzan con una consulta temprana, una selección precisa de materiales y una asociación con un proveedor experimentado de moldeo por inyección o fundición. Al hacerlo, puede asegurarse de que sus productos cumplan con estrictos estándares de rendimiento, requisitos regulatorios y expectativas de los usuarios.

Aplicaciones de sobremoldeo

• Utensilios de cocina y Artículos para el hogar

La seguridad alimentaria es crucial cuando se utiliza plástico para artículos como utensilios de cocina, recipientes de alimentos y utensilios de cocina. El sobremoldeo se emplea en utensilios de cocina para varios componentes, incluyendo mangos de espátula, tapas de olla, adornos de estufa, cuchillos y tablas de corte. Estos productos utilizan polímeros de alta calidad que aseguran que el sabor y la frescura de los alimentos no se vean comprometidos, lo que mejora la seguridad del consumidor. Tampoco es sorprendente que muchos artículos domésticos, como cepillos de dientes, utensilios de cocina, ventiladores eléctricos portátiles, espejos, plumas, cargadores de múltiples puertos, botellas de champú y recipientes de alimentos reutilizables, se produzcan usando sobremoldeo. Este proceso no solo hace que los productos sean más fáciles de limpiar y usar, sino que también reduce el desgaste, prolongando su vida útil y mejorando la calidad general para los usuarios.

• Herramientas de hardware

Varias herramientas de hardware sirven como excelentes ejemplos de sobremoldeo en acción. Estas herramientas incluyen cuchillos, cuchillos de bolsillo, pinzas, llaves, martillos, cintas medidoras y otros artículos similares.

Los componentes principales de estas herramientas generalmente están hechos de acero, que se utiliza para cortar, doblar, estirar, perforar y varios otros procesos de fabricación. Sin embargo, para que las herramientas sean usadas de forma segura y ergonómica por el usuario final, el sobremoldeo juega un papel crucial para mejorar su manejabilidad y comodidad.

El uso de herramientas comunes puede ser un desafío sin manijas sobremoldeadas, ya sea que esté trabajando en reparaciones de automóviles o proyectos de mejora del hogar. El sustrato para el proceso de sobremoldeo puede estar hecho de varios polímeros. En un procedimiento de moldeo por inyección de dos pasos, se añade un plástico caucho a este sustrato para crear el mango, mejorando el agarre del usuario y la comodidad general.

• Equipo médico

La precisión y la seguridad de los productos son cruciales en el sector médico. Por ejemplo, las herramientas quirúrgicas utilizadas por médicos, cirujanos y enfermeras deben estar hechas de materiales plásticos fiables y seguros. Además, estas herramientas deben estar diseñadas para facilitar la limpieza y la esterilización para prevenir infecciones.

El moldeo excesivo se utiliza ampliamente en la industria médica para mejorar varios productos. Se utiliza para fabricar componentes como carcasas de equipos e instrumentos quirúrgicos, creando piezas terminadas que mejoran la usabilidad. Los ejemplos incluyen jeringas, monitores de pacientes, agujas, catéteres, dilatadores y botones de tacto suave. Dispositivos portátiles que combinan carcasas rígidas con superficies cómodas de contacto con la piel.

• Trims automáticos

Los bordes o moldeos de automóviles son componentes que se encuentran en varias partes de un automóvil, incluyendo los bordes de la puerta, la carrocería lateral, los defensores, los parachoques, las ruedas y las áreas interiores. Mientras que los adornos del coche a menudo sirven para un propósito decorativo, también ofrecen beneficios prácticos, como reducir el peso del vehículo. El sobremoldeo, como se discutió anteriormente, proporciona varias ventajas funcionales y es una tecnología de producción de plástico versátil con numerosas aplicaciones creativas. Permite la creación de adornos automotrices personalizados o preestablecidos en una gama de colores, adaptados a las preferencias del cliente.

Para combinarse con materiales adicionales como acero, cromo o chapado de metal, los adornos sobremoldeados pueden someterse a un proceso diferente llamado moldeo de inserción.

• Electrónica de Consumo

Estuches para teléfonos inteligentes y tabletas

Apoyos del controlador de juegos

Cajas electrónicas impermeables

Ventajas del sobremoldeo

La técnica de sobremoldeo ofrece varias ventajas que se pueden observar en varias aplicaciones:

• Aumentar la calificación IP

La técnica de sobremoldeo crea una unión protectora alrededor de los PCB, cables, cables y conectores, protegiendo los componentes eléctricos de la suciedad, el polvo y los desechos.

• Mejorar la eficiencia del diseño

Es factible para el diseño de montaje complejo y la fabricación de piezas multimateriales con sobremoldeo. Por ejemplo, la fabricación de faros de automóviles utiliza moldes de inserción o de dos disparos.

• Mayor eficiencia

El sobremoldeo garantiza una alineación adecuada y un montaje rígido de las piezas de acoplamiento, por lo que puede mejorar la calidad y el rendimiento del producto. Este enfoque puede dar como resultado productos que duren más tiempo en comparación con los hechos de un solo material y montaje.

Además, los productos sobremoldeados son mejores para absorber choques y vibraciones. Además, el sobremoldeo puede mejorar la resistencia química de un producto.

• Efectivo en función de los costos

El sobremoldeo permite a los fabricantes crear un producto de una sola pieza sin más montaje, por lo que se usan menos componentes y operaciones secundarias. Además, el proceso más fácil lo hace particularmente valioso en industrias que requieren una producción rápida, reducen los costos de mano de obra, por lo que los resultados de alta calidad mantienen los costos de fabricación bajos.

• Mejorar la ergonomía del producto y la experiencia del usuario

El moldeo excesivo es proporcionar agarres de goma para herramientas, como cepillos de dientes y otros productos de mano. El agarre de goma ayuda a mejorar la ergonomía del producto. El moldeo por inyección de dos disparos y el moldeo por inyección conjunta se utilizan para fabricar piezas con múltiples colores. Y puede mejorar la estética del producto.

• Personalización

Uno de los beneficios menos obvios de los conjuntos de cable sobremoldeados es el grado de personalización que permite. Si bien es posible sobremoldear conjuntos existentes, los fabricantes también pueden crear un producto personalizado adaptado con precisión a las necesidades específicas de una aplicación dada.

Los desafíos del sobremoldeo

Si bien el proceso de sobremoldeo ofrece numerosos beneficios, también presenta varios desafíos y limitaciones que los fabricantes deben considerar.

• Desafíos potenciales con la compatibilidad de materiales

Uno de los principales desafíos en el proceso de sobremoldeo es asegurar la compatibilidad del material entre el sustrato y los materiales de sobremoldeo. No todos los materiales se unen bien entre sí, lo que puede llevar a problemas como la delaminación o las interfaces débiles. Los fabricantes deben realizar pruebas de compatibilidad exhaustivas para asegurarse de que los materiales seleccionados se adhieran adecuadamente durante el proceso de sobremoldeo. Esto incluye evaluar la compatibilidad química, la unión mecánica y las propiedades térmicas para evitar posibles fallos.

• Limitaciones en la complejidad del diseño debido a las restricciones del molde

El moldeo excesivo impone ciertas restricciones de diseño que pueden limitar la creatividad y la complejidad. La necesidad de moldes especializados puede restringir la libertad geométrica de las piezas. Formas complejas o características intricadas pueden no ser factibles debido a las limitaciones del diseño del molde y los procesos de fabricación. Además, a menudo se requiere un grosor de pared consistente para garantizar el flujo adecuado de materiales durante la inyección, lo que puede restringir aún más las opciones de diseño. Estas limitaciones pueden requerir compromisos en el diseño del producto, potencialmente afectando la funcionalidad y la estética.

• Riesgo de deformación o defectos si no se gestionan adecuadamente

El riesgo de deformación es una preocupación significativa en el sobremoldeo, particularmente debido a la contracción diferencial entre los dos materiales durante el enfriamiento. Si no se maneja adecuadamente, esto puede conducir a defectos como superficies desiguales o debilidades estructurales en el producto final. Los factores que contribuyen a la deformación incluyen variaciones en el grosor de la pared, velocidades de enfriamiento inadecuadas y diseño de molde inadecuado. Los fabricantes deben implementar las mejores prácticas para el diseño del molde y los parámetros de procesamiento para minimizar estos riesgos, como la optimización de los sistemas de refrigeración y asegurar el grosor uniforme de la pared en toda la pieza.

Control de calidad en sobremoldeo

En PTSMAKE implementamos rigurosas medidas de control de calidad:

1. Prueba de preproducción

◦ Verificación de la compatibilidad del material

◦ Análisis del flujo del molde

◦ Evaluación del prototipo

2. Controles en el proceso

◦ Monitoreo de temperatura

◦ Verificación de presión

◦ Optimización del tiempo de ciclo

3. Inspección de postproducción

◦ Inspección visual

◦ Pruebas de adhesión

◦ Verificación dimensional

Conclusión

En resumen, el proceso de sobremoldeo es una técnica sofisticada que combina dos o más materiales para crear un único componente integrado. Este método mejora la funcionalidad del producto, la estética y la durabilidad en varias industrias, incluyendo automoción, electrónica, dispositivos médicos y bienes de consumo.XHTes un proveedor profesional del fabricanteservicios de moldeo por inyección . Bienvenido a contactar si cualquier requisito del proyecto de moldeo excesivo.